第4次産業革命は、ドイツの「インダストリー4.0」をはじめ、各国で政策に取り上げられ、世界的な広がりを見せています。世界の製造業のビジネス構造が転換し、モノづくり領域でのゲームチェンジが起きつつある中、日本のモノづくりのデジタルトランスフォーメーション(DX)はなかなか実践段階に進められていないのが実情です(参照:「戦略的データ活用はまだこれから」日本におけるIoTとDXの実情)。

今回は、日本企業でなぜDXが進まないのか、日本企業がコンセプト段階を抜け出して実践へ入るにはどうしたらよいのかについて述べます。

なぜ日本企業でDXが進まないのか

日本企業ではなぜDXがなかなか進まないのかという問いを受けることがあります。多くのPoC(Proof of Concept:概念実証)を実施し、個々の業務のデジタル化は進んでも、変革が進んでいる実感があまり無いというのが、こうした疑問を生む背景でしょう。

デジタル化はあくまでも手段です。業績を向上させるために、あるいはビジネスとして何かを実現するためにデジタルをどう活用できるかを考えないといけないのですが、現実には“手段の目的化”のようなことが起きています。

「どのような企業になりたいのか?」や「何を目指すのか?」を描けないまま、デジタル化の潮流に乗り遅れまいと、とりあえず進めようとしている企業が多いのではないでしょうか。

モノづくりのDXは工場の中だけでは実現できない

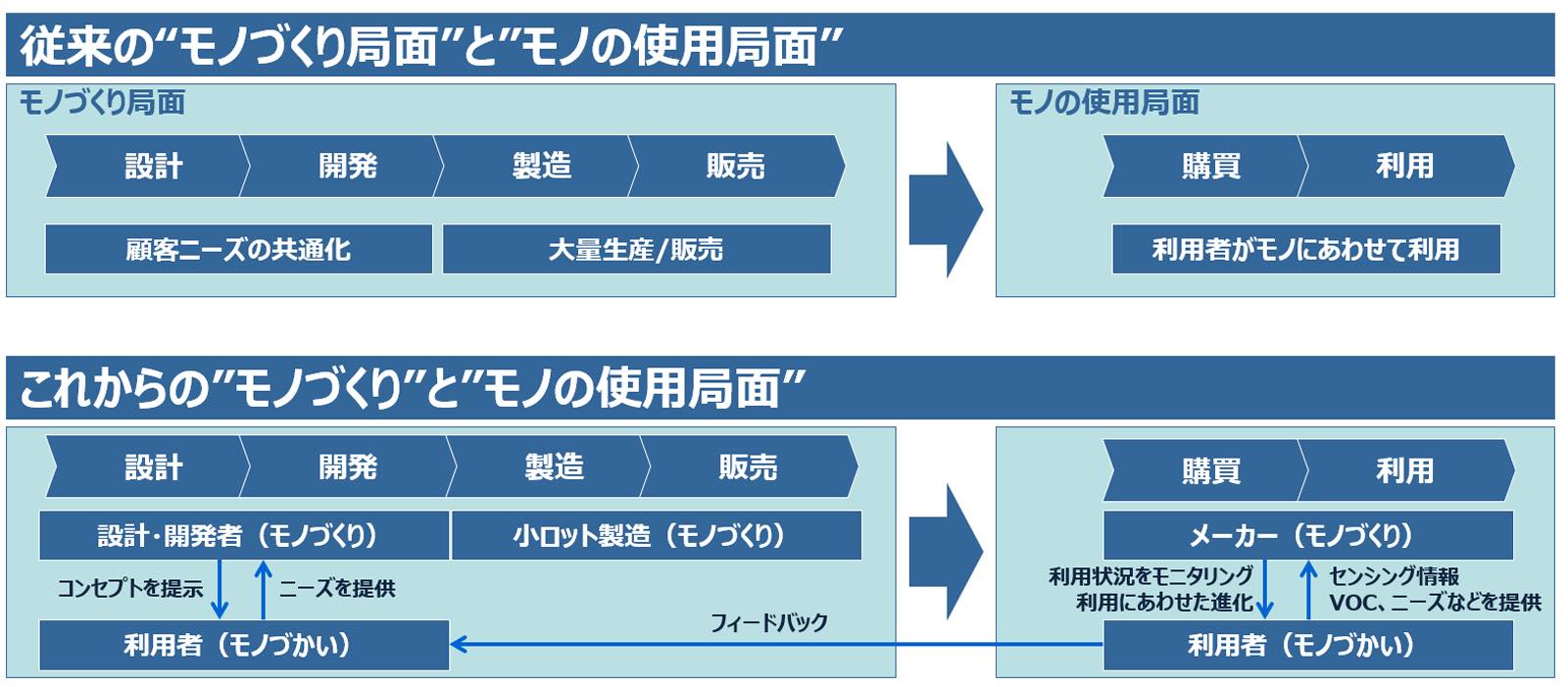

前回の記事で述べたように、モノづくりにおけるデジタル化には、大きく2つの方向があります。1つめはモノづくりの局面、2つめはモノを使用する局面です。DXの取り組みにはこの2つめの、モノの使用局面の最適化が求められます。

従来、メーカーは、顧客ニーズを共通化して大量生産・大量販売を行い顧客にモノ(製品)を提供し、顧客は共通化された仕様のモノを利用していました。しかし、顧客ニーズが多様化し、さらにモノの制御がハードウェアからソフトウェアに移行する現在では、顧客への納入後にモノの仕様や性能を変更することが可能になってきました。

その中で今後は、モノづくり側は顧客の利用状況をモニタリングし、利用に合わせてモノを最適化していくことが求められます。そのためには、顧客の使用しているモノや環境、VoC(Voice of Customer:顧客の声)やニーズなどを常に吸い上げ、モノづくり側にフィードバックすることが求められます。

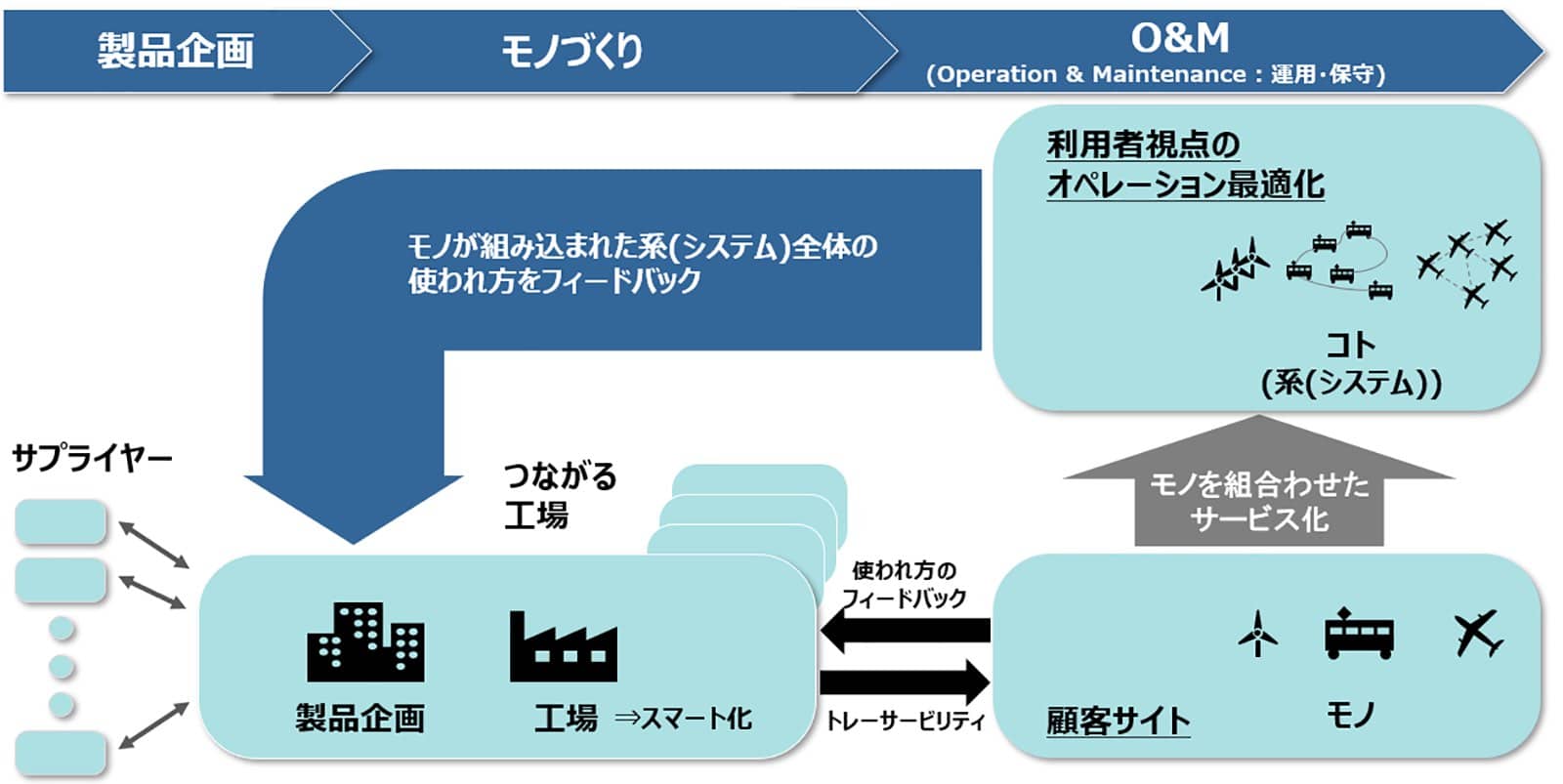

こう考えると、モノづくりのデジタル化というのは工場の中、工場のスマート化だけでは不十分なことがわかります。工場に部品や原料を供給するサプライヤーや、工場につながる送配電システムやプラント設備など、モノが組み込まれた“システム全体”のオペレーションの最適化、さらには、システム全体の使われ方を研究開発や製品企画にフィードバックするといった視点が必要になります。

IoTデータをビジネス価値に変換するためには

前述のように、モノづくりの局面だけでなく、モノの使用局面まで含めたデジタル化によってDXを実践するには、サイバー空間上に工場内の製造プロセスや保守のオペレーション、顧客の利用状況などのデータをもとに「デジタルツイン※」を構築し、統合的に管理することが必要になります。

※現実世界にある機器や設備の稼働状況、環境情報などを収集し、分析やシミュレーションを行うために、バーチャル空間に実現された現実世界の写像

IoTにより装置のセンシングデータ(ファクトデータ)を集めることが可能になっても、それだけではそのデータをビジネスの価値に転換することは困難です。IoTデータを、自社の生産計画、在庫やコスト、利益などのビジネスデータや、製品のユーザー、保守履歴といった顧客データなどと紐づけることで、ようやく価値が生まれます。

これを実現するために、装置のセンシングデータだけではなく、従来業務に使われてきたERP(Enterprise Resources Planning)、装置の設計情報を管理するPLM(Product Lifecycle Management)、顧客との関係性を管理するCRM(Customer Relationship Management)のデータや、装置の製造プロセスに関わる製造設備やヒトの動作データ、環境データ、などのコンテキストのデータなどを時系列データに関連付けて蓄積することが重要になります。

DXをどのような手順で実践すればよいのか

とはいえ、このような取り組みを一気に進めるのはハードルが高いと感じる企業は多いでしょう。その場合は、まずは情報収集を行い、そのデータをもとに部分的なカイゼンを行う取り組みから始めることで、小さな成功を積み重ねていく方法も有効でしょう。

ただし、その際には、部分的な取り組みに終始して全体的な最適化の取り組みに進めない事態に陥らないようにする必要があります。そのためには、実際のDXの取り組み全体をコンパクトに縮小した取り組みを進めることが重要です。投資と効果をある程度見極めながら対象を広げていくには、時間をかけ過ぎずに結果を出していくこともポイントになります。

DXを推進するには、取り組みを現場だけに任せるのではなく、トップも巻き込んだ組織のトランスフォーメーション、マネジメントのトランスフォーメーションを検討することも必要です。周囲を巻き込むには、効果が出そうなビジネスやサービスの見当をつけ、取り組むことも重要です。例えば、DXの取り組みによって、従来サードベンダーに取られていたアフターセールスの領域を取り返せる目途があるなど、具体的に効果が見える領域から取り組むことが有効です。

運用視点での全体最適化に向けた3つの課題

今後、製造業に求められるDXは、製品の運用視点での全体最適化に向かうでしょう。これに対応するために取り組むべき課題について、3つの視点で整理します。このうち、どれから取り組むかは各企業の特性によって異なります。

1. モノづくりの高度化に向けて

製造IoTデータを活用して不良品や設備異常の予兆を検知する仕組みを確立した上で、AIなどを活用した自動化・自律化を実現していくとともに、匠(たくみ)などのヒトの情報をデジタル化し、活用していく。

2. モノの使用局面の高度化に向けて

自社が導入した製品や設備の監視・保全・保守を進め、その後、顧客の利用・運用視点での最適化を考慮した取り組みに視点を変えていく。

顧客の運用視点では、複数のメーカーの製品や設備などをまたいだラインやサプライチェーン全体を最適化する。その実現のため、顧客視点のフルサービスを実現するためのエコシステムを構築する。

3. バリューチェーンの最適化に向けて

モノづくりの局面とモノの使用局面で一貫したライフサイクル管理を行うとともに、顧客の利用シーンを製品企画・設計フェーズにフィードバックし、全体最適を実現していく。

日本のもう1つの課題は連携(エコシステム)とデータ活用

日本のもう1つの課題は、連携(エコシステム)とデータ活用にあります。つまり、自分たちにはできない領域が得意なプレイヤーとチームを組めるようにしておくということです。「得意」というのは「技術的に実現できる能力を持つ」ということではありません。市場へのアクセスや、市場ですでに得ている認知なども含めた、「総合力を持つ」ということです。

実行段階に入った日本の製造業のDXの取り組みに、他社との連携は1つのカギとなります。これを実践する取り組みが今後求められるでしょう。